|

Teknik otomotif

|

TOPIK :

|

Job sheet : 01

|

|

Pendidikan teknik otomotif

|

Perbaikan sistem rem

|

Waktu : 2 X 45 menit

|

|

Universitas negeri padang

|

|

Hengki mahendra

|

A.

TUJUAN

1. Siswa

mengetahui pungsi rem

2. Siswa

dapat menjelaskan semua komponen-komponen sistem rem

3. Siswa

dapat melakukan pembongkaran, pemeriksaan dan pemasangan kembali komponen

sistem rem

B.

ALAT DAN BAHAN

1. Tool

set

2. Sst

sistem rem

3. Minyak

rem

4. Kain

lap

5. Pipa

plastik

6. Tabung

penampung minyak rem

7. Ragum

C.

KESELAMATAN KERJA

1. Setiap

siswa yang praktek harus memakai pakaian praktek.

2. Pergunakan

alat dan bahan sesuai dengan fungsinya.

3. Gunakan

buku panduan dalam melakukan praktek.

4. Bila

ada kesulitan tanyakan pada guru atau intruktur.

5. Bekerjalah

di tempat yang lapang dan datar.

6. Bersihkan

tempat praktek setelah selesai praktek.

D.

TEORI SINGKAT

Tujuan

dipasangnya rem adalah untuk memperlambat jalnnya kendaraan mengurangi

kecepatan, hingga berhenti, atau memarkir kendaraan pada tempat yang mendaki.

Dengan kata lain melakukan kontrol terhadap kecepatan kendaraan untuk menghindari

kecelakaan da merupakan alat pengaman yang berguna untuk menghentikan kendaraan

secara berkala. Adapun rem yang dihunakan pada kendaraan harus memiliki syarat

syarat sebagai berikut :

a. Dapat

bekerja dengan baik dan cepat.

b. Bila

muatan pada roda sama besar, makagaya pengereman pada tiap tiap roda sama besar

pula, bila tidak harus sebanding dengan muatan yang diterima oleh roda-roda

tersebut.

c. Dapatdipercaya

dan memiliki daya tekan yang cukup.

d. Mudahdiperiksa

dan di setel.

PRINSIP REM

Kendaraan tidak dapat berhenti dengan segera bila

mesin dibebaskan (tidak dihubungkan) dengan pemindah gaya, kendaraan cendrung

tetap bergerak. Kelamahan ini harus dikurangi

dengan maksut mengurangi kecepatan kendaraan hingga berhenti. Mesin

mengubah energi panas menjadi energi kinetik (energi gerak) untuk menggerak kan

kendaraan. Secbaliknya, rem mengubah energi kinetik kembali menjadi energi

panas untuk menghentikan kendaraan. Umumnya, rem bekerja disebabkan oleh adanya

sistem gabungan penekanan melawan sistem gerak putar. Efek pengereman (brekung

effek) di peroleh dari adanya gesekan yang di tinbulkan antara dua objek.

SHAPE \* MERGEFORMAT

Gambar.1 .Gaya yang terjadi pada rem

Gambar.1 .Gaya yang terjadi pada rem

TIPE

REM

Rem yang digunakan pada kendaraan bermotor dapat

digolongkan menjadi beberapa tipe tergaantung pada penggunaannya.

ü Rem

kaki (foot brake) digunakan untuk mengontrol kecepatan dan menghentikan

kendaraan.

ü Rem

parkir (parking brake) digunakan terutama untuk memarkir kendaraan

ü Rem

tambahan (auxiliary brake) digunakan pada truk diesel dan kendaraan berat.

Rem

Hidrolik

Rem

hidroilik paling banyak digunakan sekarang ini, yaitu pada mobil-mobil pribadi,

kendaraan penumpang dan truk kecil. Prinsip rem hidrolik yaitu dengan mengubah

gaya tekanan dari pedal rem menjadi tekanan hidrolik pada master silinder yang

akan diteruskan ke silinder roda untuk menekan sepatu rem supaya terjadi gesekan

antara sepatu kopling dan tromol rem

1. Master

silinder

Master

silinder berfungsi meneruskan tekanan dari pedal menjadi tekanan hidrolik

minyak rem untuk menggerakkan sepatu rem (pada model rem tromol) atau menekan

pada rem (pada model rem piringan).

Gambar : kontruksi master silinder

Bila

pedal rem ditekan, batang piston akan mengatasi tekanan pegas pembalik (return

piston) dan piston digerakkan ke depan. Pada

waktu piston cup berada di ujung torak, compresating port akan

tertutup. Bila piston maju lebih jauh lagi, tekanan minyak rem di dalam

silinder akan bertambah dan mengatasi tegangan pegas outlet untuk membuka katup

Gambar

: kerja piston master silinder

Bila

pedal rem dibebaskan, maka piston akan mundur ke

belakang pada posisinya semula (sedikit di dekat inlet port) karena

adanya desakan pegas pembalik. Dalam waktu yang bersamaan katup

outlet tertutup. Ketika piston kembali, piston cup mengerut dan

mungkinkan minyak rem yang ada "di sekeliling piston cup dapat

mengalir dengan cepat di sekeliling bagian luar cup masuk ke sillnder,

hingga silinder selalu terisi penuh oleh minyak rem. Sementara itu

tegangan pegas-pegas sepatu rem atau pad rem pada roda bekerja

membalikan tekanan pada minyak rem yang berada pada pipa-pipa

untuk masuk kembali ke master silinder

2. Rem

tromol

Pada rem model

tromol, kekuatan tenaga pengereman diperlukan

dari sepatu rem yang diam menekan permukaan tromol bagian dalam

yang berputar bersama-sama roda.

Gambar :

kontruksi rem tromol

·

Backing plate

Gambar : backing

plate

Backing

plate dibuat dari baja press yang dibaut pada axle housing atau axle carrier

bagian belakang. Karena sepatu rem terkait pada

backing plate maka aksi daya pengereman tertumpu pada backing plate.

·

Silinder roda

Gambar : silinder roda

Silinder

roda (wheel cylinder) terdiri dari beberapa komponen seperti terlihat pada

gambar di sebelah kanan. Setiap roda menggunakan satu atau dua buah silinder

roda. Ada sistem yang menggunakan dua piston untuk menggerakkan kedua sepatu

rem yaitu satu piston untuk setiap sisi silinder roda, sedangkan sistem yang

lainnya hanya menggunakan satu piston untukmenggerakkan hanya satu sepatu rem.

Bila timbul tekanan

hidraulis pada master cylinder maka akan menggerakkan piston cup. Piston akan

menekan kearah sepatu rem kemudian bersama-sama menekan tromol rem. Apabila rem

tidak bekerja, maka piston akan kembali ke posisi semula dengan adanya kekuatan

pegas pembalik sepatu rem .

Bleeder plug disediakan

pada silinder roda gunanya untuk membuang udara dari minyak rem.

·

Sepatu rem / kanvas rem

Gambar

: sepatu rem

Sepatu

rem (brake shoes) seperti juga tromol (drum) memiliki bentuk setengah

lingkaran. Biasanya sepatu rem dibuat dari pelat baja. Kanvas rem dipasang

dengan jalan dikeliling (pada kendaraan besar) atau dilem (pada kendaraan

kecil) pada permukaan yang bergesekan dengan tromol. Kanvas ini harus dapat

menahan panas dan aus serta harus mempunyai koefisien gesek yang tinggi.

Koefisien tersebut sedapat mungkin tidak mudah dipengaruhi oleh keadaan turun

naiknya temperatur dan kelembaban yang silih berganti. Umumnya kanvas (lining)

terbuat dari campuran fiber metalic dengan brass, lead, plastik dan sebagainya

dan diproses dengan ketinggian panas tertentu.

·

Tromol rem

Gambar

: penampang tromol rem

Tromol

rem (brake drum) umumnya terbuat dari besi tuang (gray cast iron) dan gambar

penampangnya seperti terlihat pada gambar di bawah ini. Tromol rem ini letaknya

sangat dekat dengan sepatu rem tanpa bersentuhan dan berputar bersama roda.

Ketika kanvas menekan permukaan bagian dalam tromol bila rem bekerja, maka

gesekan panas tersebut dapat mencapai suhu setinggi 200 0 C sampai 3000C.

3. Rem

cakram

Rem cakram (disc brake)

pada dasarnya terdiri dari cakram yang terbuat besi tuang (disc rotor) yang

berputar dengan roda dan bahan gesek (dalam hal ini disc pad) yang mendorong

dan menjepit cakram. Daya pengereman dihasilkan oleh adanya gesekan antara pad

dan cakram (disc).

Gambar

: komtruksi rem cakram tipe fix caliper

Gambar

: kontruksi rem cakran tipe floating caliper

Karakteristik

dari cakram hanya mempunyai sedikit aksi energi sendiri (self– energizing

action), daya pengereman itu sedikit dipengaruhi oleh fluktuasi koefisien gesek

yang menghasilkan ke stabilan tinggi. Selain itu karena permukaan bidang gesek

selalu terkena udara, radiasi panasnya terjamin baik, ini dapat mengurangi dan

menjamin dari terkena air.

Rem cakram mempunyai

batasan pembuatan pada bentuk dan ukurannya. Ukuran disc pad agak terbatas, dan

ini berkaitan dengan aksi self– energizing limited. Sehingga perlu tambahan

tekanan hidraulis yang lebih besar untuk mendapatkan daya pengereman yang

efisien. Juga pad akan lebih cepat aus dari pada sepatu rem tromol.

Komponen rem cakram

·

Piringan

Umumnya cakram atau

piringan (disc rotor) dibuat dari besi tuang dalam bentuk biasa (solid)

berlubang-lubang untuk ventilasi. Tipe cakram lubang terdiri dari pasangan

piringan yang berlubang untuk menjamin pendinginan yang baik, kedua-duanya

untuk mencegah fading dan menjamin umur pad lebih panjang dan tahan lama.

Gambar

: Tipe piringan rem

·

Pad

Gambar

: pad rem

Pad

(disc pad) biasanya dibuat campuran metalic fiber dan sedikit serbuk besi. Tipe

ini disebut dengan “Semi Metalic disc pad”. Pada pad diberi garis celah untuk

menunjukkan tebal pad (batas yang diizinkan) dengan demikian dapat mempermudah

pengecekan keausan pad. Pada beberapa pad. Penggunaan metallic plate (disebut

dengan anti-squel shim) dipasangkan pada sisi piston dari pad untuk mencegah

bunyi saat berlaku pengereman.

·

Caliper

Caliper

juga disebut dengan cylinder body, memegang piston-piston dan dilengkapi dengan

saluran dimana minyak rem disalurkan ke silinder.

Caliper dikelompokkan

sebagai berikut menurut jenis pemasangannya:

Ø Tipe

fix caliper

Gamar

: kontruksi caliper tipe fix caliper

Caliper

dipasangkan tepat pada axle atau strut. Seperti digambarkan di bawah ini,

pemasangan caliper dilengkapi dengan sepasang piston. Daya pengereman didapat

bila pad ditekan piston secara hidraulis pada kedua ujung piringan atau cakram.

Fixed caliper adalah dasar disain yang sangat baik dan dijamin dapat bekerja

lebih akurat. Namun demikian radiasipanasnya terbatas karena silinder rem

berada antara cakram dan velg, menyebabkan sulit tercapainya pendinginan. Untuk

ini membutuhkan penambahan komponen yang banyak. Untu kmengatasi hal tersebut

jenis caliper fixed ini, sudah jarang digunakan.

Ø Tipe

floating calliper

Gambar

: kontruksi caliper tipe floating caliper (singel piston)

Seperti

terlihat pada gambar piston hanya ditempatkan pada satu sisi kaliper saja.

Tekanan hidraulis dari master silinder mendorong piston (A) dan selanjutnya

menekan pada rotor disc (cakram). Pada saat yang sama tekanan hidraulis menekan

sisi pad (reaksi B). ini menyebabkan kaliper bergerak ke kanan dan menjepit

cakram dan terjadilah usaha tenaga pengereman.

E.

LANGKAH KERJA

1. Pembongkaran

a. Master

silinder

|

ü Kosongkan

tabung reservoir

ü Lepaskan

pipa-pipa rem

ü Lepaskan

master silinder dari boster rem

ü

|

|

|

ü Lepaskan

tabung reservoir dari master silinder (dengan perlahan perlahan )

|

|

|

ü Lepaskan

baut penyetop piston skunder (dengan menekan dalam-dalam piston dan menbuka

baut penyetop)

|

|

|

ü Lepaskan

snap ring dengan menekan piston dan melepas snap ring

|

|

|

ü Keluarkan

piston 1 dan 2 (ketok pada kayu dan beri alas kain, bila sudah menonjol tarik

piston keluar)

|

|

b. Rem

tromol

ü Angakat

kendaraan dan lepaskan semua roda

ü Bebaskan

rem tangan

|

ü Lepaskan

tromol roda (agarmudah mengeluarkan tromol rem kendorkan setelan terlebih

dahulu)

|

|

|

ü Lepaskan

sepatu rem (dengan menggunakan sst lepas ruturn spring, penahan sepatu rem,

dan sepatu rem depan)

|

|

|

ü Lepas

sepatu rem belakang (menggunakan sst lepas penahan sepatu rem, lepas sepatu

rem, dan lepaskan kabel rem parkir dari tuas)

|

|

|

ü Lepas

penyetel sepatu rem (lepas kabel rem tangan, lepaskan pegas tuas penyetel

sepatu rem

|

|

|

ü Lepaskan

silinder roda menggunakan sst

|

|

|

ü Lepaskan

komponen komponen silinder roda (piston, piston cup, spring, pelindung debu)

|

|

|

ü Bersihkan

backing plate dan komponen-komponen lainya dengan kain lap dan debu debu

semprot dengan kompressor

|

|

c. Rem

cakram

ü Angkat

kendaraan dan lepaskan semua roda (kendorkan semua baut roda sebelum mengangkat

kendaraan)

|

ü Lepaskan

baut pengunci pada kaliper (angakat kaliper ke atas, jangan lepas slang rem

kan kaliper,

|

|

|

ü Angkat

kaliper dan keluarkan kedua pad rem (buka ke dua pad beserta sim nya )

|

|

2. Pemeriksaan

a. Mastersilinder

|

ü Bersihkan

semua komponen didalam air

ü Bersihkan

dari karat

ü Periksa

ulir baut, dan semua sil

ü Jika

ada kerusakan, sobek atau keras maka harus diganti

|

|

ü Periksa

pinton dan pegas

ü Jika

pegas korosi, kaku dan lemah harus di ganti

ü Jika

piston korsi atau pecah harus di ganti

Gambar : piston dan pegas

b. Rem

tromol

ü Bersihkan

bagian-bagian rem dengan kuas atau sikat. Dilarang menggunakan angin, pakai air

sabun jika kotor keras.

ü Periksa

kondisi dan pemasangan bagian pengikat sepatu rem:

1. Kedudukan

ujung sepatu rem

2. Kedudukan

pegas

3. Pemasangan

batang penghubung

4. Penahan

sepatu rem

5. Dududkan

pegas

6. Kedudukan

ujung sepau rem

|

ü Periksa

tebal kanvas. Jika kurang dari 1,5 mm atau keling kanvas sudah tercoret,

kanvas harus diganti baru.

|

|

ü Periksa

permukaan kanvas. Kalau permukaannya keras dan berkilat, nilai geseknya kurang.

Kanvas harus digosok atau diganti baru agar tercapai efektifitas rem yang

normal.

ü Kanvas

rem yang terkena oli gardan atau cairan minyak rem harus giganti dengan yang

baru

ü Permukaan

yang buram atau berkilat lemah menunjukkan kondisi kanvas yang normal. Tidak

perlu digosok.

ü Periksa

kebocoran pada sil poros aksel (hanya pada aksel rigid dengan penggerak roda).

Kebocoran dapat dilihat pada piringan rem dan pada poros aksel yang basah

karena oli. Sil yang bocor harus diganti baru.

|

ü Periksa

kebocoran pada sislinder roda, jika ada kebocoran ganti semua karet piston

|

|

|

ü Untuk

memeriksa kebocoran lihat juga pada karet pelindung debu

|

|

c. Rem

piringan

|

ü Periksa

kondisi balok rem. Jika kanvas mulai lepas dari plat dudukannya atau jika

tebal kanvas kurang dari 2 mm, balok rem harus diganti baru.

|

|

|

ü Periksa

kondisi cakram. Cakram yang berkarat atau hitam pada permukaan gesek, harus

digerenda atau diganti baru. Permukaan gesek cakram yang beratur tidak

mempengaruhi fungsi rem.

|

|

|

ü Cakram

dengan tebal yang kurang harus diganti baru

-

Tebal baru = 7 – 12 mm,

ü tebal

minimal biasanya tebal baru dikurangi 1 mm.

|

|

|

ü Periksa

fungsi torak. Minta tolong seseorang untuk menekan pedal rem. Pada waktu

pedal ditekan, torak harus bergerak keluar. Jika torak macet, kaliper rem

harus dioverhaul. Untuk

|

|

3. Pemasangan

a. Master

silinder

1) Bersihkan

alur pada bagian bawah permukaan pemasangan master silinder

2) Pastikan

tanda "UP" (atas) pada boot master silinder benar posisinya

3) Setel

panjang batang pendorong booster sebelum memasang master silinder

4) Pasang

master silinder

5) Pasang

master silinder, gasket, dan dua bracket pada booster rem dengan empat atau dua

mur

6) Pasang

dua pipa rem

7) Isilah

tangki cadangan dengan minyak rem dan lakukan pembuangan udara sistem rem

8) Periksa

kebocoran minyak rem

9) Periksa

dan stel pedal rem

b. Rem

tromol

ü Pasang

tuas sepastu rem tangan dan penyetel otomatis pada sepatu rem belakang

Gambar : memasang tuas rem tangan

ü Oleskan

gemuk pada backing plate pada bagian persinggungan sepatu rem

ü Pasang

kan kabel rem tangan pada tuas rem tangan sepatu rem tangan dengan menekan

pegas koil kabel dengan tang lancip

Gambar : memasang kabel rem tangan

ü Pasang

sepatu rem belakang beserta pegas penahan sepatu rem menggunakan sst

Gambar : memasang sepatu rem

ü Pasang

sepatu ren depan beserta pegas penahannya menggunakan sst

ü Pasang

pegas pengembali menggunakan sst /obeng dan pasang juga tuas penyetel sepatu

rem

Gambar : memasang pegas pengembali

ü Pasang

tromol rem , atur celah antara sepatu rem dengan tromol rem

ü Pasang

roda dan dan kencangkan semua baut roda setelah kendaraan di turunkan

c. Rem

piringan

ü Pasang

pad rem pada kaliper yang telah dibersihkan.

Gambar : memasang pad rem

ü Pasangkan

baut pengunci kaliper rem (bila pad baru yang di pasang keluarkan sebagian

minyak rem supaya tidak tumpah saat menekan piston rem, dengan menggunakan

gagang palu tekan piston masuk, agar pad yang baru bisa terpasang, karena

piston menonjol keluar karen menekan pad yang telah tipis, setelah itu masukan kaliper lalu kunci bautnya

Gambar : memasang kaliper

F.

EVALUASI

SOAL

:

1. Jelaskan

fungsi rem ?

2. Sebutkan

4 syarat rem yang harus dipenuhi yang dipasangkan pada kendaraan ?

3. Sebutkan

nama komponen sistem rem pada gambar di

bawah ini !

4. Sebutkan

nama komponen komponen dibawah ini !

5. sebutkan nama komponen ren

cakram di bawah ini !

6. sebutkan langkah langkah pembongkaran

master silinder !

7.

mengapa kalau memasang pad baru pada rem cakram piston pada kaliper harus di

tekan terlebih dahulu !

8.

mengapa tidak boleh menyemprot bagian-bagian rem menggunakan angin kompressor !

Lembar jawaban :

1.

tujuan dipasangkan rem adalah untuk memperlambat jalannya kendaraan hingga

sampai berhenti, dan memungkinkan kendaraan parkir di tempat yang mendaki

2. 4 syarat rem yang baik yaitu : Dapat bekerja

dengan baik dan cepat, Bila muatan pada roda sama besar, makagaya pengereman

pada tiap tiap roda sama besar pula, bila tidak harus sebanding dengan muatan

yang diterima oleh roda-roda tersebut, Dapatdipercaya dan memiliki daya tekan

yang cukup, Mudah diperiksa dan di setel.

3. 1. Pedal rem, 2. Masteer silinder, 3. Sepatu rem,

4. Tromol rem, 5. Rem piringan, 6. Pad rem

4. 1. Out let valve, 2. Compensating port, 3. Return

spring, 4. piston cup, 5. Inlet port, 6. Piston

5. 1. Caliper, 2. Pad rem, 3. Disc / rotor, 4. Baut

roda, 5. Bearing roda

6. langkah pembongkaran master silinder :

ü Kosongkan

tabung reservoir terlebih dahulu

ü Lepas

kan pipa-pipa rem

ü Lepaskan

master silinder dari boster rem

ü Lepas

tabung reservoir dari master silinder

ü Lepas

baut penyetop piston sekunder (dengan menekan pinton dalam dalam dan melepas

baut penetop)

ü Lepaskan

snap ring

ü Keluarkan

piston satu dan dua (ketokkan master pada kayu bila piston sudah menonjol tarik

piston keluar.

7. karena pada saat pad iama yang sudah tipis piston

terus menekan pad sehingga piston lebih menonjol keluar, kalau mau memasang pad

yang baru piton harus di tekan kedalam terlebih dahulu.

8. karena padabagian rem terdapat debu-debu, kalau

di semprot debu akan berterbangan di ruangan, dan mengganggu pernapasan

G.

KESIMPULAN

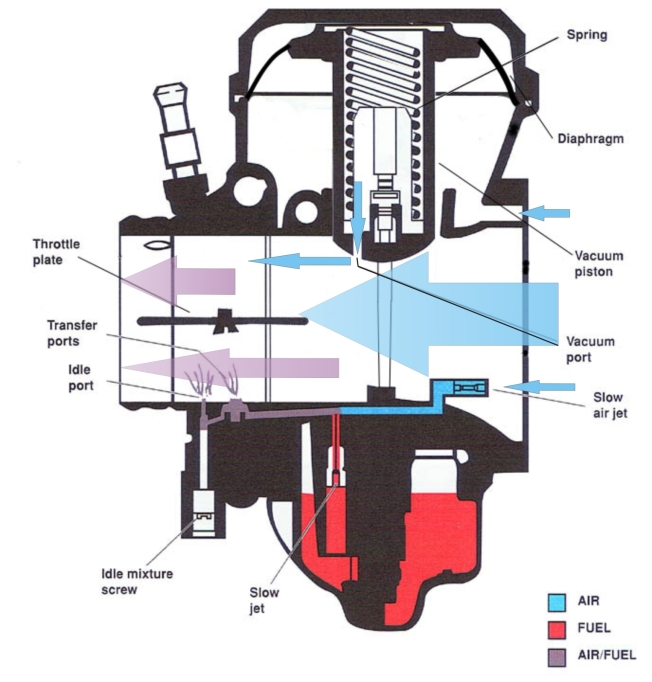

Berbeda dengan kendaraan roda empat yang sudah banyak mengadopsi teknologi pasokan bahan bakar injeksi, rata-rata sepeda motor yang dijual di Indonesia masih menggunakan sistem karburator. Meski begitu, teknologi karburator yang dipakai sudah lebih canggih dibandingkan model konvensional dengan penambahan beberapa penemuan baru. Karburator modern ini memiliki keunggulan pada konsumsi bahan bakar yang irit dan emisi gas buang yang lebih ramah lingkungan.

Berbeda dengan kendaraan roda empat yang sudah banyak mengadopsi teknologi pasokan bahan bakar injeksi, rata-rata sepeda motor yang dijual di Indonesia masih menggunakan sistem karburator. Meski begitu, teknologi karburator yang dipakai sudah lebih canggih dibandingkan model konvensional dengan penambahan beberapa penemuan baru. Karburator modern ini memiliki keunggulan pada konsumsi bahan bakar yang irit dan emisi gas buang yang lebih ramah lingkungan.